Contrôle Qualité & Inspection

Nos opérateurs ont accès, en permanence, aux gammes, photos et supports des pièces de fonderie via des écrans tactiles connectés au serveur de l’entreprise, avec une mise à jour des gammes en temps réel.

Simplifier le parachèvement de vos pièces de fonderie

en nous confiant vos besoins en CONTRÔLE QUALITÉ en complément de l’ébarbage,

en un seul endroit et sans coût supplémentaire de manipulation ou de transport

Contrôles

Un contrôle en continu est fait par les opérateurs sur leurs pièces, avec une supervision de nos chefs d’équipe par picking.

Contrôles de réception

Vérification des pièces à l’arrivée, après leur transport, (ex: oxydation), vérification des références, par rapport au Bon de livraison et aux prévisions, ainsi que les quantités.

Contrôles en cours de processus

Un contrôle en continu est fait par les opérateurs avec une supervision de nos chefs équipes par picking et, suivant les demandes de nos clients et besoins , nous réalisons des opérations de contrôle complémentaires telles que:

- contrôle visuel de la pièce des points particuliers mentionnés dans la gamme, ou de défauts éventuels

- contrôle avec billes ou gabarit avant ébarbage : économie de coûts

- contrôle pendant et après ébarbage avec gabarits d’épaisseur mini/maxi

Exemples de pièces de fonderie avec ce type de contrôles : intérieur des collecteurs pour le machinisme agricole, coussinets ferroviaires, corps de pièces hydrauliques et conduits, …

Contrôle final des pièces

Au stade final de la production, les pièces vont subir un certain nombre de contrôles pour vérifier leur conformité aux spécifications du cahier des charges.

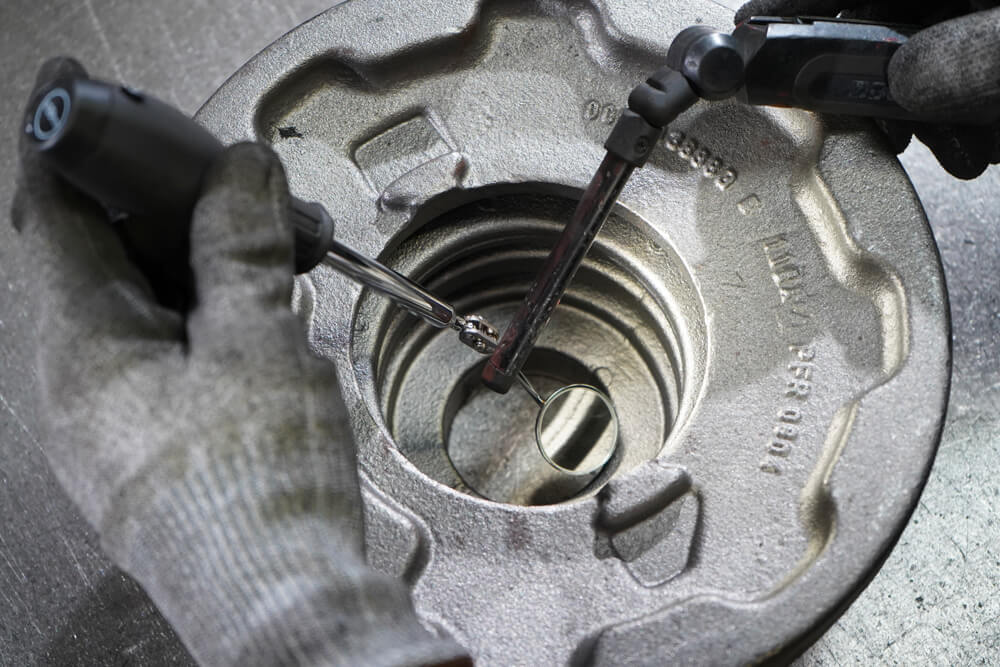

- contrôle avec lampe et miroir des conduits, des paliers, des tubulures

- contrôle approfondi, si nécessaire avec endoscope

- contrôle des épaisseurs de peinture avec appareil (Positector)

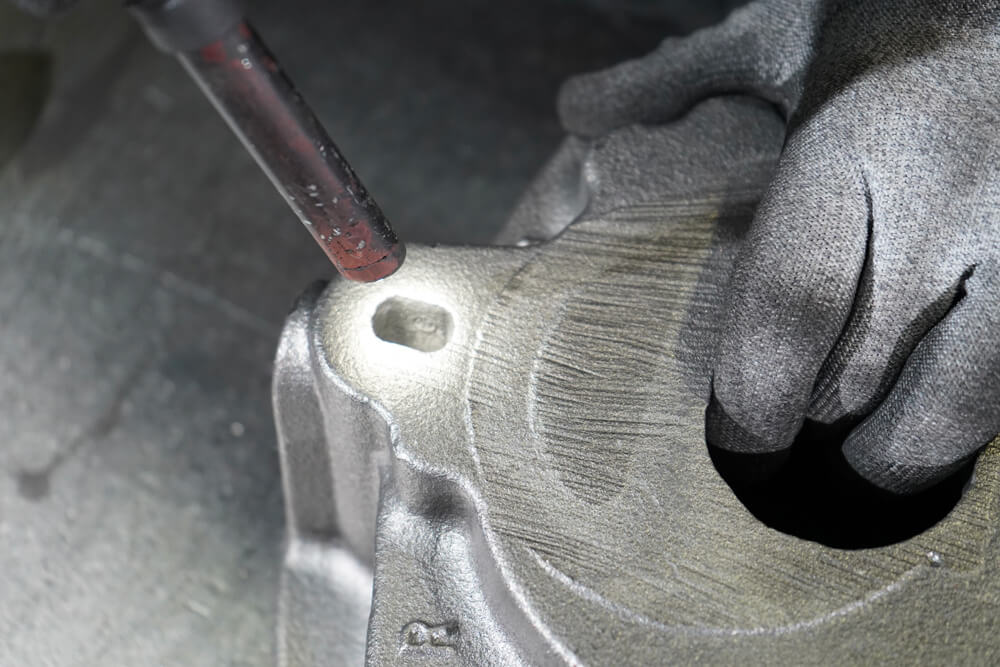

- contrôle par ressuage (Penetrant Testing)

Contrôle des outillages et des matériels

Les outillages et les matériels de parachèvement sont soumis à des conditions d’emploi sévères (chaleur, abrasion par le métal, contraintes mécaniques : secousses, chocs, pressions, etc.) qui imposent de les contrôler régulièrement pour vérifier leurs caractéristiques, leurs performances et la sécurité de leur emploi.

Maîtrise de la Qualité

Chaque lancement de parachèvement des pièces de fonderie est effectuée à partir de la définition d’une gamme d’opérations à effectuer, et de la prise en compte des évolutions de celle-ci en concertation avec le chef d’équipe

Obtention de la qualité en parachèvement des pièces de fonderie

La nécessité de maîtriser la qualité et les coûts conditionne un suivi du contrôle qualité en continu, dès la prise en main des pièces selon les principes suivants :

- Écarter les pièces défectueuses (mise au rebut des pièces de fonderie) avant toute opération, ce qui économise des opération de parachèvement inutile

- Appliquer un contrôle en continu par les opérateus qui ont été formés aux défauts rencontrés dans les pièces de fonderie

- Supervision, sous forme de picking ou échantillonnage, par les chefs d’équipe

Détection des défauts de fonderie

Un défaut de moulage est une irrégularité indésirable dans une pièce obtenue par moulage, caractéristique de ce procédé d’obtention. Certains défauts peuvent être réparés mais ils peuvent aussi mener au rebut de la pièce.

La formation interne qui est apportée aux chefs d’équipes et à nos opérateurs sur les différents défauts rencontrés généralement sur les pièces de fonderie leur apporte une responsabilisation à la qualité et une meilleure autonomie dans leur travail.

Organisation et gestion de la qualité

Pour être efficaces, toutes les actions menées sur le plan technique tant au niveau de la prévention qu’au niveau des actions correctives s’appuyent sur une organisation de la qualité qui concerne toute l’entreprise et qui vise à obtenir la « Qualité totale », le zéro défaut étant pris dans le sens : zéro écart par rapport au référentiel défini.

Vous avez une question, un projet ou besoin d'un conseil ?